Non sono solo dei “cosi verdi” che vediamo dentro ogni dispositivo elettronico, ma vere e proprie opere d’arte ingegneristiche. Animano la tecnologia di uso quotidiano, dallo smartphone al router Wi-Fi, passando per il frigorifero smart e l’automobile elettrica. I circuiti stampati o PCB (Printed Circuit Board) sono ovunque, silenziosi e indispensabili.

Indice

Cosa sono i circuiti stampati o PCB?

Ogni volta che accendiamo il nostro smartphone, usiamo il computer portatile o semplicemente facciamo funzionare un elettrodomestico, stiamo interagendo con un complesso ecosistema di componenti elettronici. Al centro di questo ecosistema, spesso invisibile ma sempre presente, c’è il circuito stampato, o PCB (Printed Circuit Board). Non si tratta di un semplice pezzo di plastica con delle tracce di rame, ma di un componente fondamentale che ha rivoluzionato il modo in cui concepiamo e costruiamo i dispositivi elettronici. Senza i PCB, i nostri gadget sarebbero ingombranti, inaffidabili e, diciamocelo, piuttosto brutti, con grovigli di fili e saldature disordinate.

La sua invenzione è un viaggio che parte da lontano, con i primi esperimenti agli inizi del XX secolo. Con la metà del secolo scorso ha visto la sua vera ascesa, diventando lo standard per l’assemblaggio elettronico. L’idea di base è geniale nella sua semplicità. Sostituire i complessi e laboriosi cablaggi punto-punto con un supporto rigido su cui vengono stampate delle tracce conduttive che collegano i vari componenti. Questo ha permesso di miniaturizzare l’elettronica, aumentarne l’affidabilità e, soprattutto, rendere la produzione di massa efficiente ed economica. Ma come si è evoluto questo processo e quali sfide deve affrontare oggi, soprattutto in termini di costi e geopolitica?

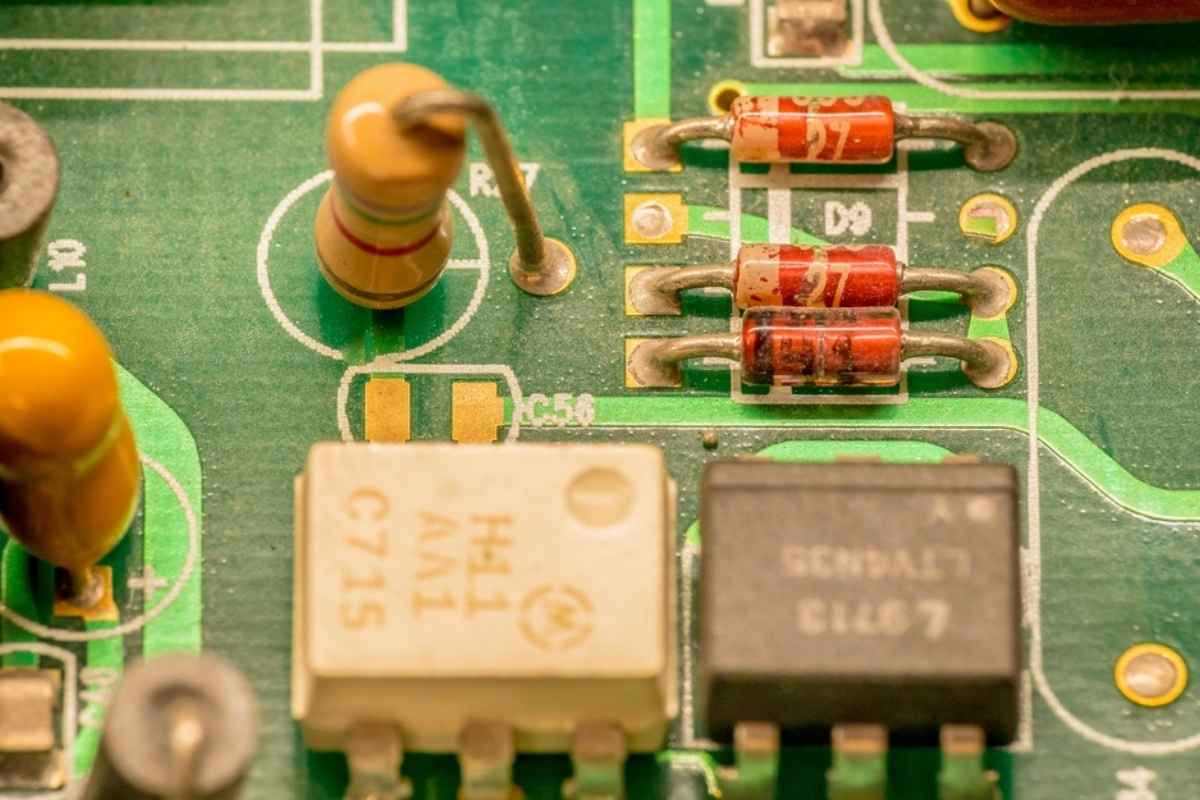

Un’architettura sottile: come nasce un PCB

Immagina un edificio: ha una sua struttura, fondamenta, piani e collegamenti elettrici. Un PCB non è molto diverso. È una lastra di materiale isolante, solitamente resina epossidica rinforzata con fibra di vetro. Il FR-4 è il tipo più comune e conosciuto, ma ne esistono molti altri con proprietà diverse a seconda dell’applicazione. Ad esempio i laminati ad alta frequenza per le comunicazioni wireless o quelli a basso CTE per applicazioni aerospaziali. Su di essa sono disegnate e incise delle piste dette conduttive, fatte di rame. Esse fungono da autostrade per i segnali elettrici, collegando tra loro i vari componenti come microchip, resistori, condensatori e connettori. Ma non è solo un percorso; la disposizione delle tracce è critica per la performance del dispositivo, evitando interferenze e garantendo la corretta trasmissione del segnale.

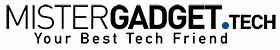

Il processo di fabbricazione di un PCB è affascinante e sorprendentemente complesso, soprattutto per i circuiti multistrato. Si parte da un design digitale, spesso creato con software CAD (Computer-Aided Design) specifici per l’elettronica, come Altium Designer, Eagle o l’open source KiCad. Il design definisce la disposizione di ogni componente, la larghezza e lo spessore delle tracce, la posizione dei fori (vias) che collegano i diversi strati e l’eventuale presenza di piani di massa e alimentazione. Una volta completato il design, si passa alla fase di produzione vera e propria.

Produzione di circuiti stampati step-by-step

Il processo inizia con un pannello di materiale isolante ricoperto di rame su uno o entrambi i lati. Vengono utilizzate tecniche fotolitografiche, simili a quelle usate per i chip, con cui il disegno delle tracce viene trasferito su strati fotosensibili applicati al rame. Le aree che non devono condurre sono rimosse attraverso un processo di incisione chimica. Per i PCB multistrato, il processo viene ripetuto per ogni strato. Laminati poi insieme ad alta pressione e temperatura con strati di prepreg (materiale pre-impregnato con resina epossidica) e rame tra di loro. I fori, o “vias”, che collegano elettricamente i vari strati, perforati con precisione millimetrica utilizzando trapani meccanici o laser, saranno successivamente metallizzati per creare una connessione conduttiva.

Dopo la laminazione e la perforazione, il PCB subisce ulteriori trattamenti. Ad esempio come l’applicazione di una maschera di saldatura (solder mask), che è lo strato tipicamente verde (ma può essere anche blu, rosso o nero) che protegge le tracce di rame e impedisce ponti di saldatura indesiderati. Infine, viene applicata una serigrafia che indica la posizione dei componenti, i loro valori e altri riferimenti utili per l’assemblaggio. È un processo che richiede estrema precisione, ambienti controllati e macchinari all’avanguardia. La qualità del PCB è direttamente proporzionale alla sua affidabilità e longevità del prodotto finale.

Quali fattori influenzano il costo di un PCB

La produzione di un PCB è un’arte e una scienza, ma è anche un’attività commerciale con costi significativi. E questi costi non sono statici. Sono influenzati da una miriade di fattori, dalla complessità del design ai materiali utilizzati, dal volume di produzione alle dinamiche geopolitiche globali. Innanzitutto, la complessità del design è il fattore trainante principale. Maggiore è la densità dei componenti e delle interconnessioni, maggiore è la complessità del processo di fabbricazione e, di conseguenza, il costo. I PCB per l’elettronica di consumo di massa tendono a essere ottimizzati per costi bassi e volumi elevati, mentre quelli per applicazioni aerospaziali, mediche o militari, dove l’affidabilità è fondamentale, avranno costi unitari molto più elevati a causa delle specifiche rigorose e dei test approfonditi.

I materiali utilizzati poi giocano un ruolo fondamentale. Il FR-4 standard è relativamente economico, ma per applicazioni ad alta frequenza (come 5G, radar) o alta potenza, sono necessari materiali speciali (Rogers, Tachyon, Megtron o Isola) che hanno proprietà dielettriche superiori, perdite minori e stabilità termica migliore, ma sono significativamente più costosi. Anche lo spessore del rame, le finiture superficiali e la presenza di strati aggiuntivi come dissipatori di calore influiscono sul prezzo finale.

Dazi sulla produzione di circuiti stampati

Come per qualsiasi prodotto manifatturiero, le economie di scala si applicano in modo significativo assieme alla localizzazione geografica della produzione. Tradizionalmente, l’Asia, e in particolare la Cina, ha dominato la produzione di PCB a basso costo grazie a manodopera più economica, infrastrutture consolidate e un ecosistema completo di fornitori. Tuttavia, le recenti tensioni geopolitiche e l’aumento dei costi della manodopera in Cina stanno spingendo molte aziende a diversificare le loro catene di approvvigionamento. Parte della produzione è infatti stata portata verso il Sud-Est asiatico (Vietnam, Malesia, Thailandia) o addirittura riportata in Occidente, sebbene a costi superiori.

E qui arriviamo al punto dolente: i dazi. Le politiche tariffarie, in particolare quelle imposte da Stati Uniti e Unione Europea su beni provenienti da alcuni paesi asiatici, hanno un impatto diretto sui costi di produzione. Un esempio lampante è stato l’introduzione di dazi del 25% su una vasta gamma di prodotti cinesi da parte degli Stati Uniti sotto l’amministrazione Trump. Provvedimento che ha colpito anche componenti elettronici, inclusi i PCB. Sebbene ci siano state fluttuazioni e esenzioni, il rischio di dazi aggiuntivi o l’incertezza sulla loro applicazione futura portano le aziende a rivedere le proprie strategie di approvvigionamento.

Il futuro dei PCB è sostenibile?

Intrinsecamente legata ai trend tecnologici emergenti, stiamo assistendo a una crescente domanda di PCB non solo più piccoli e potenti, ma anche più sostenibili e intelligenti. Con l’avvento dell’elettronica indossabile, dei dispositivi IoT (Internet of Things) e dei sistemi embedded, la necessità di compattezza e densità di interconnessione estreme è in crescita. Questo significa l’adozione diffusa di tecnologie come HDI (High-Density Interconnect), di nuove tecniche di fabbricazione, come la stampa 3D di circuiti, e l’introduzione dell’intelligenza artificiale (AI) nella progettazione e produzione dei PCB.

In futuro, potremmo vedere fabbriche di PCB completamente automatizzate e ottimizzate da algoritmi di AI, capaci di identificare difetti e ottimizzare i processi produttivi in tempo reale. Ma la sostenibilità resta il tema più caldo. L’industria elettronica è sotto pressione per ridurre il suo impatto ambientale. Questo si traduce nella ricerca di materiali per PCB più ecologici, come substrati biodegradabili o resine meno tossiche. Nel riciclo a fine vita, dato anche l’elevato contenuto di metalli preziosi e rari.

E mentre continuiamo a spingere i limiti della miniaturizzazione e dell’efficienza, i PCB rimarranno, silenziosamente, al centro di ogni progresso.